水電設備升船機液壓故障_液壓系統的安裝調試

升船機液壓系統具有壓力級別高、系統流量大、控制精度高、控制動作多等特點,所有動作狀態實現實時監控,保障船箱升降正常工作。控制各回路均設置液壓鎖和保壓、補壓回路,使各控制缸在控制位置和控制狀態下安全、可靠地工作。升船機液壓故障與一般液壓設備故障的機理無異.但安全可靠性更為人們重視。

液壓系統中均衡調平控制回路控制要求最高,,油路多采用電液比例控制,響應快、精度商、控制調整靈活可靠。系統控制回路中大量采用壓力繼電器和壓力傳感器,監測和控制系統壓力。在分析液壓系統本身故障以前,應檢查分析電氣控制與檢測反饋系統。

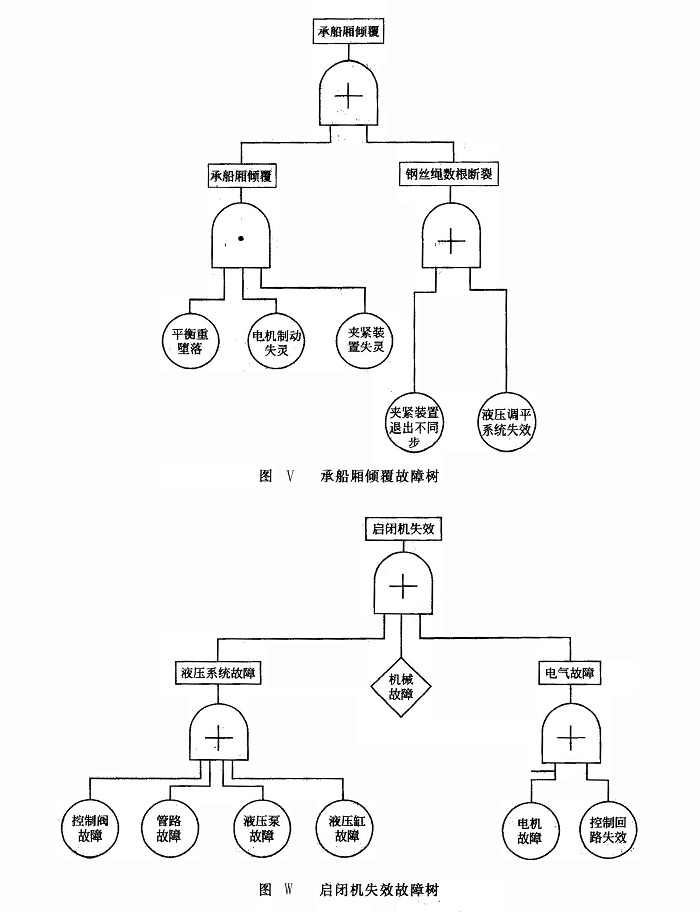

升船機液壓系統比較復雜,圖V、圖W、圖X所示為某升船機機電與液壓主要故障的故障樹。一旦發生故障,可依故障樹,按照化整為零、步步深入的思路找出故障點。

N.png)

液壓系統的安裝調試

(1)概況

該系統利用電站溢流壩泄洪閘門調整下游水位,采用承船廂自浮方法成功下水并進入船廂池。先后完成了主提升系統、上閘首、下閘首、承船廂等機械設備的安裝和初步調試,并對主提升系統進行了空運轉以及同步傳動系統的閉環試驗。實現了承船廂在空氣中的升降試運行以及上閘首、承船廂、主提升各電控子站的單項調試;進行了承船廂載水稱重、主機原型及承船廂原型測試等前期準備項目并投入現場調試,實施了承船廂出入水、下閘首對接、船舶進出承船廂及承船廂適應下游水位變率、上閘首對接等試驗項目。各電控子站又與中央控制室通信聯網,采用計算機監控為主、現場手動控制為輔的方式進行了升船機雙向運轉試運行調試。

(2)液壓系統及潤滑系統的安裝

同單元的設備安裝順序為:低速減速器粗調、精調一卷簡裝置一高速驅動裝置一同步軸系統、錐齒輪箱一液壓、潤滑系統一平衡滑輪組一空載閉環試驗一鋼絲繩安裝一鋼絲繩與船廂和平衡重的連接。

與液壓站和安全制動器連接的管路均先進行酸洗,以20%硫酸酸洗后,用10%的蘇打水中和,用溫水洗凈和磷化處理,均要確認其內部無雜物存在。安全制動器的安裝調整以閘瓦與制動盤的雙邊間隙為基準就位。液壓系統安裝完畢后,要進行耐壓試驗,試驗壓力為25MPa,之后用油循環進行管路的清洗。液壓系統管潞安裝應盡可能對稱布置,以使各制動瓦上閘時間差減小。

(3)鋼絲繩與平衡重和船廂連接

調平液壓缸、防轉板、調整螺桿在船廂上進行組裝。依次反轉卷筒,使船廂側力矩繩繩頭與調整螺孔連接;正轉卷筒,將上述設備吊至船廂甲板。各組單元在船廂側繩頭連接完畢后,將主提升機重新連成一閉環。轉動卷筒,連接調平液壓缸吊耳與船廂吊耳,對船廂液壓調平系統進行充油、調試,使其滿足船廂提升要求。之后,提起船廂,平衡重側繩頭下降,并與力矩平衡重連接,注意調整調節螺桿的長度,使每組力矩平衡重的4根鋼絲繩受力基本一致。至此,完成了船廂與平衡重的連接,主提升機可以將不載水船廂提起。

(4)2×2×1500kN液壓啟閉機同步調試

工作閘門的升降運行是通過分別布置在閘首兩側的2×2×1500kN步進式液壓啟閉機實施的,工作位置可隨航道水位變化而自動調節。啟閉機行程12m,驅動啟閉機起升、下降的4套起升液壓缸(每側兩套)與8套鎖錠液壓缸(4套升降鎖錠和4套支承鎖錠)相配合分節驅動,每節行程400mm。運行狀態要求起升液壓缸同步誤差小于3mm,且多節行程不得積累。

液控系統采用了同步閥和電液比例調速閥后一機雙缸同步來實現液壓啟閉機的多缸同步,取得了較好的效果,升船機采用2×2×1500kN液壓啟閉機多缸同步是一項新的嘗試。現場調試實踐中,出現了啟閉機隨負載變化同步精度重復性不穩定現象。經過不斷的摸索實踐,改進設計,提高單缸的速度調節能力,液控與電測相結合,多缸同步精度重復穩定性得以提高。經多次運轉,檢測其同步精度已達到2mm以內,滿足了運行需要。

(5)承船廂與上閘首對接過程中臥倒門運行浪涌的抑制

承船廂與上閘首對接,間隙體完成充泄水后,工作大門上臥倒門及承船廂上游臥倒門將同時開啟或關閉。由于兩臥倒門在對接狀態下的間距為160mm,故在兩臥倒門同時開啟時,間隙水體產生巨大吸附力,使臥倒門產生振動,一造成船廂內浪涌達20cm。在兩臥倒門同時關閉時,臥倒門兩側水體同時向間隙水擠壓,致使在關閉過程產生臥倒門抖動,到位困難。為解決上述問題,調試過程進行了多種方案比較和實踐。在不改動液壓系統的前提下采用兩臥倒門分時段開閉,對克服臥倒門同時開閉運行困難、抑制浪涌,取得了良好效果,即當關閉時,承船廂臥倒門先關閉,在運行中形成的波浪涌向上游,工作大門臥倒門延時20s啟動運行,由于兩側臥倒門先后關閉,間隙水可在工作大門臥倒門關到位時,隨其側隙排流使臥倒門在運行中阻力減少,平穩運行。在開啟時,工作大門臥倒門滯后承船廂臥倒門30s后再運行,浪涌及水阻最小。實踐證明兩側臥倒門在關閉時,,間隙水基本處于與上游水位保持一致狀態,開啟時廂中浪涌最大5cm。運行中臥倒門振動及爬行現象消失。