冶金設備的維修_高爐鼓風機液壓系統存在的問題及原因分析

(1)存在問題

該機組投入運行以來,由于其動力油系統經常出現這樣那樣的問題,嚴重影響機組的穩定運行,其問題主要集中在以下幾個方面。

①在靜葉釋放、故障停機時,動力油系統壓力出現波動,瞬時可降至9MPa以下,從而引起風機聯鎖停機。

②靜葉釋放操作過程無法實現自動控制程序,每次操作時均需人為地拔掉繼電器,使靜葉閥組電磁換向閥斷電,采用手動操作方式使靜葉由14°→28°。

③多次出現伺服閥、比例閥等閥件卡死及液壓缸內泄等故障,嚴重影響系統運行。

④油溫過高,特別是夏季甚至超過75℃,加速了油質老化,降低了元器件的可靠性。

(2)原因分析

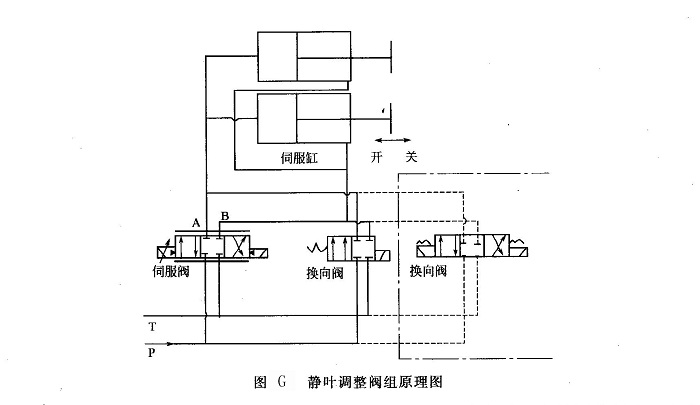

6號風機靜葉控制液壓閥組在安裝調試過程中,由于原設計選用的伺服閥不能滿足工藝要求,改用MOOG72伺服閥,其控制電壓由原來的12V變為24V,而原設計中的二位四通閥被三位四通閥所替換(當時沒能找到相應閥件,臨時代用,如圖G中的點劃線內所示),同時電磁閥的控制線誤接在閥的左位電磁鐵上,試車過程中,就出現了靜葉無法自動釋放和系統油壓波動的問題。當時沒有找到直接原因,只對控制和操作程序進行了修改,以適應設備的運行要求,由此出現了啟動要拔繼電器的動作(結果見下表)。

|

序號 |

工作狀態 |

靜葉角度 |

伺服閥通道 |

電磁閥通道 |

|

1 |

停機 |

不動 |

失電封閉 |

失電封閉 |

|

2 |

釋放 |

不動,產生壓力降 |

右位得電 |

左位得電 |

|

3 |

自動調整 |

28°~70° |

右位得電 |

失電封閉 |

|

4 |

安全運行 |

70°~28° |

左位得電 |

失電封閉 |

|

5 |

停電保護 |

不動 |

失電封閉 |

失電封閉 |

靜葉釋放過程產生油壓下降的原因分析如下。

①靜葉釋放過程中,伺服閥右位,油通道為P→B、A→T;換向閥左位,油通道為P→A、B→T。由此造成P→B→T,即壓力油直接回油箱,產生較大壓力降。

②無論在停機狀態還是失電保護狀態下,伺服閥、換向閥都處于中位,靜葉不能自動返回14°,因此,自動程序無法運行。

③改造前風機停機后,在液壓系統正常供油的前提下,模擬靜葉釋放狀態伺服閥工作狀況(右位得電),手動三位四通換向閥,發現左位時系統壓力急劇下降,由此證明了以上分析的正確性。

④系統清潔度低是造成液壓元件卡死、拉傷、內泄故障的主要原因。伺服系統要求介質清潔度在NAS7級以上,經多次檢測發現該系統經常在NASIO級,有時甚至達NAS12級。由于清潔度達不到規定要求,系統內存在一定量的固體顆粒,存留在閥芯與閥套、液壓缸活塞與油桶等滑動磨擦副之間及伺服閥噴嘴內,導致元件卡死甚至拉傷。由于固體顆粒的流動性,造成這種故障隨機性強,發生頻率高,很難徹底處理,有時敲擊元件即能消除,有時則需清洗或更換元件。

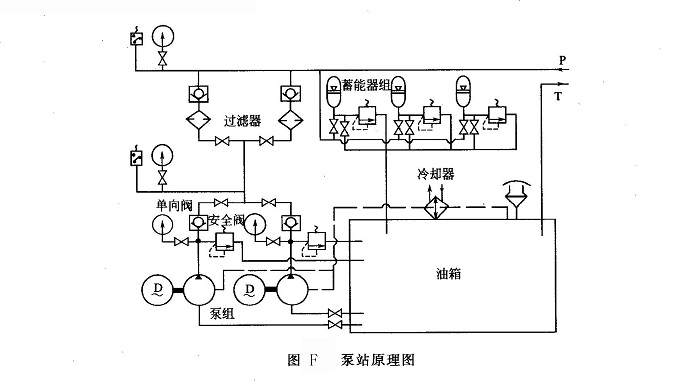

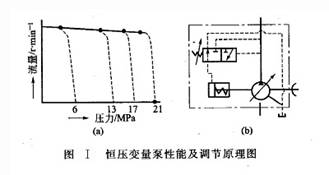

⑤液壓泵調節不好和冷卻器設置不當是造成油溫過高的原因。該系統在風機正常工作時,液壓缸動作所需要的工作流量較少,主要是為了保證工作壓力,所以設計上采用了恒壓變量泵。該泵在0.7~2lMPa壓力范圍可調,壓力調定點即恒壓點(其調節原理見圖I)。系統工作壓力為12. 5MPa,則泵的恒壓點應比12. 5MPa稍低,以保持在該壓力下,泵的斜盤基本處于“零”偏角,輸出流量很小,僅補償系統內泄漏。如果恒壓點調定高,則通過溢流閥調壓并溢流,這就是該系統油溫過高的直接原因。另外,從圖F看出,其冷卻器設置在泵的內泄油口,而泵的內泄相當小,對系統根本起不到冷卻作用,不但不能使油溫下降,反而使泵內泄回油不暢,造成泵體發熱,影響壽命。

⑤液壓泵調節不好和冷卻器設置不當是造成油溫過高的原因。該系統在風機正常工作時,液壓缸動作所需要的工作流量較少,主要是為了保證工作壓力,所以設計上采用了恒壓變量泵。該泵在0.7~2lMPa壓力范圍可調,壓力調定點即恒壓點(其調節原理見圖I)。系統工作壓力為12. 5MPa,則泵的恒壓點應比12. 5MPa稍低,以保持在該壓力下,泵的斜盤基本處于“零”偏角,輸出流量很小,僅補償系統內泄漏。如果恒壓點調定高,則通過溢流閥調壓并溢流,這就是該系統油溫過高的直接原因。另外,從圖F看出,其冷卻器設置在泵的內泄油口,而泵的內泄相當小,對系統根本起不到冷卻作用,不但不能使油溫下降,反而使泵內泄回油不暢,造成泵體發熱,影響壽命。