校直機液壓故障診斷與維修

(1)系統概況

(1)系統概況

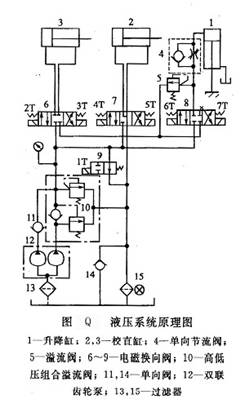

校直機是某鋁材廠組裝生產線上對鋁導桿進行校直的設備,由液壓缸實施多點推壓校直鋁導桿。液壓系統原理如圖Q所示,電磁鐵動作見下表。

主機基本動作是:導桿進入夾頭校直區,升降缸1動作;找準校直點,校直缸2、3活塞桿伸出進行推壓校直;升降臺上下移動,以實現多位置點校直;各液壓缸獨立動作,互不干擾;輕載快進、重載慢進。

為滿足導桿在生產線上懸掛輸送的條件,主機采用立式結構,升降缸垂直安裝在固定機架上,其缸體與升降臺連接,升降臺前側設置校直夾頭及其水平校直缸,后側設置液壓泵站兼起平衡配重的作用,使升降臺立柱保持平衡。各支路液壓閥采用疊加式并置于同一閥座,該閥座及系統其他液壓閥、驅動電機等均安裝在油箱頂部。整機及液壓系統結構緊湊,系統主要液壓元件選用進口件,系統配置高低雙聯齒輪泵驅動并聯液壓缸,各缸獨立動作,并滿足實際工況要求,系統功率匹配合理,效率較高。

液壓系統采用高低壓組合溢流閥和雙聯齒輪泵,實現輕載快速、重載慢速工況自動切換。

電磁鐵動作表

|

動作 |

1T |

2T |

3T |

4T |

5T |

6T |

7T |

||

|

|

|

||||||||

|

主泵啟動 |

|

|

|

|

|

|

|

|

|

|

缸1 |

升 |

+ |

+ |

|

|

|

|

+ |

|

|

降 |

+ |

|

|

|

|

|

|

+ |

|

|

停 |

+ |

|

|

|

|

|

|

|

|

|

缸2 |

伸 |

+ |

+ |

|

|

+ |

|

|

|

|

退 |

+ |

+ |

|

|

|

+ |

|

|

|

|

停 |

+ |

|

|

|

|

|

|

|

|

|

缸3 |

伸 |

+ |

+ |

+ |

|

|

|

|

|

|

退 |

+ |

+ |

|

+ |

|

|

|

|

|

|

停 |

+ |

|

|

|

|

|

|

|

|

|

主機停止

主泵卸載 |

|

|

|

|

|

|

|

||

(2)存在的問題

該機安裝調試投產運行不久即出現異常現象而不能正常工作,主要表現為:

①當7T通電,在升降平臺自重作用下,升降缸1下降時,校直缸2隨著伸出,造成誤動作,使導桿不能順利進入校直夾頭。

②除升降缸下降動作外,各液壓缸動作的瞬間均因液壓沖擊產生前沖現象,特別是升降缸上升瞬間,安裝有校直夾頭、液壓泵站、液壓元件及配重的升降臺產生劇烈振動,系統產生噪聲,導致升降臺及立柱晃動、升降臺和夾頭移位、校直點錯位等,并嚴重影響液壓元件的使用壽命,從而難以正常、穩定地進行導桿校直。

(3)原因分析

針對上述故障現象,經分析研究,發現液壓系統局部環節存在不足,具體如下。

①造成校直缸2誤動作伸出的原因是在升降缸1下降過程中,總回油路阻力過大,系統回油通過Y型機能電磁換向閥7的中位進入處于差動連接狀態下的校直缸2,在回油阻力形成的壓力作用下使校直缸2誤動作伸出。經測算,差動連接時校直缸2空載伸出只需0.1MPa的壓力,而總回油阻力形成的壓力達到0.15~0.2MPa,因此其誤動作伸出是必然的,特別是當運行一段時間后過濾器15通流能力減弱,回油阻力增大時,誤動作更加明顯。解決此問題有兩條簡單途徑:其一,切斷系統回油通過電磁換向閥7的中位進入校直缸2的途徑;其二,在保持Y型機能電磁換向閥7的條件下,減小總回油路的回油阻力。

②引起該系統劇烈振動的原因涉及整機安裝、機件平衡、負載變化、系統調試和控制等諸多因素。現場調整時,在使主機升降臺兩側機件自重相等、升降臺立柱保持平衡的條件下,該機運行仍出現振動。此時應從液壓系統方面進行分析,造成液壓沖擊的原因是多方面的,但其本質均為系統或區域壓力瞬間急劇變化,包括系統元件選擇與設置不當、執行器慣性力過大、元件響應速度慢等均會引起液壓沖擊。

就本系統而言,根據校直工藝動作要求,導桿進入校直夾頭工作區,首先升降缸1動作,升降臺上下移動使推頭找準校直點,校直缸2、3隨后動作完成校直工作,改變校直點再推壓直至導桿直線度合格,整套動作由手動按鈕點動控制。由上表可知,當液壓泵空載啟動后,6T、7T分別通電,升降臺上升和下降,找準校直點后6T、7T斷電,升降臺停止。此工況下1T均通電,因系統雙聯液壓泵高壓級設置為30MPa,在升降臺停止等待校直缸2、3動作之前的短時間內,液壓系統的進油管路壓力升至30MPa,此時將出現兩種不良情況:其一,當操作者認為找點未準確、須上升調整升降臺高度時,6T通電,電磁換向閥8迅速切換,30MPa壓力油迅速進入升降缸1無桿腔,雖進油管路有設定值為6MPa的溢流閥5,但因動作相對滯后,造成壓力向無桿腔急劇釋放,升降缸1前沖上升,升降臺振動;其二,找點準確,校直缸2、3伸出瞬間,進油路30MPa的壓力同樣迅速沖進校直缸2、3的無桿腔,因校直缸2、3推頭懸空,無外摩擦力,進油路上無壓力沖擊“減沖”元件,其前沖現象嚴重。這兩種不良情形是引起升降臺立柱部件劇烈振動的主要原因。

原設計在系統電氣控制上考慮為1T斷電,雙聯泵空載啟動,但啟動后控制各液壓缸的換向閥6、7、8與系統卸載用換向閥9電氣動作關系在設置上欠合理,忽視了各液壓缸等待動作前因1T通電、雙聯泵供油迫使總進油路壓力升至30MPa的情況,從而為各液壓缸隨后動作的瞬時(缸1下降除外)產生前沖提供了壓力條件,導致壓力急劇釋放形成液壓沖擊、系統振動。

(4)系統改進

經以上分析,根據備件庫存情況和盡量減少改動量并確保實用、可靠的要求,作如下改進。

①換向閥7由Y型改為同規格的O型機能,切斷系統回油進入校直缸2的途徑。從設備工藝動作要求上看,改動對主機校直工作無任何影響。即使總回油阻力過大,回油均不能進入校直缸2,從而有效地避免了誤動作。

②重新調整各電磁換向閥的電氣動作關系(見上表中“改進后”一列),在升降缸1下降、停止和校直缸2、3停止等待時使卸載用換向閥9的1T斷電,雙聯液壓泵處于卸載狀態,其余不做改動,從而達到升降缸1上升,校直缸2、3動作時,系統逐漸加壓運行,避免了30MPa進油壓力的突然釋放而造成的液壓沖擊和系統振動。

改進后,該機兩大故障現象消除,系統運行穩定、正常,滿足了生產的需要。

(5)小結

多缸并聯獨立工作時,由于系統總回油阻力過大,采用Y型機能換向閥是造成要求中位停止的液壓缸誤動作的原因之一,要防止誤動作應慎用Y型機能換向閥。

壓力急劇下降即壓力突然釋放造成的液壓沖擊常被忽視。正確選擇、設置液壓元件和進行系統調試,合理設置、調整系統各動作的電氣控制關系,使系統壓力不致突變是防止沖擊、系統振動的途徑。