基于新型數字同步閥的液壓同步系統

液壓同步驅動因具有結構簡單、組成方便、易于控制和適宜大功率場合等特點,在各類金屬加工設備、工程機械和冶金機械等領域得到越來越廣泛的應用,同步精度要求也越來越高。目前,影響同步精度因素主要就是所采用的液壓同步控制元件和實現閉環控制的策略。在此介紹一種以新型數字同步閥為同步控制元件的同步控制系統。

1.新型數字同步工作原理

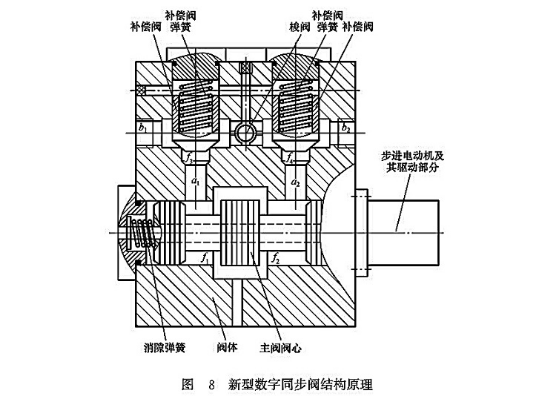

新型數字同步閥結構原理如圖8所示。其工作過程如下:

油源壓力油經穩壓后進人數字同步閥P腔(壓力為Ps),經過一次節流口f1、f2分成兩路,分別進入腔a1、a2(壓力為pa1、pa2)。再經過二次節流口f3、f4進入b1、b2腔進入兩液壓執行元件。同時,b1或b2腔的壓力油通過梭閥進入兩結構對稱的補償閥上腔。當兩執行元件負載相同時,pb1和pb2壓力相等,則pa1和pa2相等,節流口f1、f2兩端的壓差相同(油源壓力為ps),若此時主閥心處于零位置,根據小孔流量公式知道Qa1=Qa2,即進入兩液壓執行元件的流量相等;當兩執行元件偏載時(設pb1>pb2),通過梭閥的作用,此時兩補償閥的彈簧腔壓力相同,二次節流口f3、f4的開口度各自調到平衡位置后,若此時忽略彈簧力的變化,則作用在兩補償閥底部的壓力pa1和pa2相等,這時仍有Qa1=Qa2,可看出,該數字閥有較好的靜態性能。實際使用中,由于各種因素如液動力、彈簧壓縮力、非線性摩擦力、泄漏、閥結構本身及執行元件的結構不對稱,都會影響執行元件的同步精度,這時就可以通過步進電動機驅動主閥心,調節一次節流口f1、f2的大小來控制。

2. 液壓同步系統

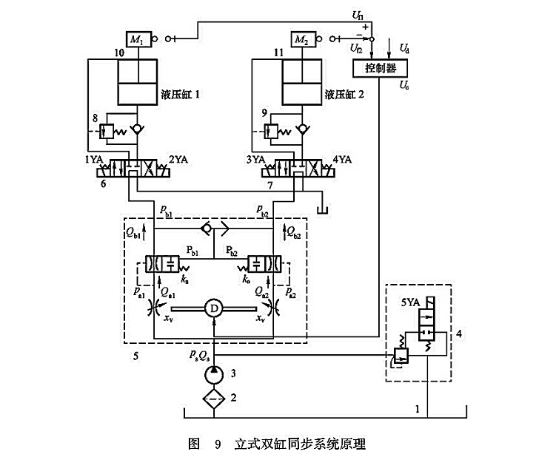

以新型數字同步閥為控制元件的立式雙缸同步系統原理如圖9所示(其中5為新型數字同步閥),該系統既可實現無差同步(雙缸位置誤差為O),叉可實現有差同步(雙缸位置差為期望值)。

兩液壓缸同步性能很好,具有良好的跟蹤性能且過渡時間短。系統對雙缸負載不均衡(偏載)造成的同步誤差具有較強的抑制作用。

基于數字同步閥的液壓同步系統,能有效消除制造誤差、液壓系統泄漏、外干擾等因素造成的同步誤差,能有效抑制偏載對同步精度的影響,具有良好的設定值跟蹤特性和干擾抑制特性。