油管及管接頭的故障分析與排除

1.液壓軟營的故障分析與排除

在使用過程中,由于使用與維護不當、系統設計不合理和軟管制造不合格等原因,經常出現液壓軟管滲漏、裂紋、破裂、松脫等故障。液壓軟管的松脫或破裂,輕則浪費油液、污染環境、影響系統功能的正常發揮及工作效率,重則危及安全。為了保證液壓系統在良好狀況下工作,預防液壓軟管早期損壞,延長液壓軟管的使用壽命,平時一定認真做好保養與維護工作。

(1)使用不合格軟管引起的故障。

1)原因。在維修或更換液壓管路時,如果在液壓系統中安裝了劣質的液壓軟管,由于其承壓能力低、使用壽命短,使用時間不長就會出現漏油現象,嚴重時液壓系統會產生事故,甚至危及人機安全。劣質軟管則主要是橡膠質量差、鋼絲層拉力不足、編織不均,使承載能力不足,在壓力油沖擊下,易造成管路損壞而漏油。軟管外表面出現鼓泡的原因是軟管生產質量不合格,或者工作時使用不當。如果鼓泡出現在軟管的中段,多為軟管生產質量問題,應及時更換合格軟管。

2)措施。在維修時,對新更換的液壓軟管,應認真檢查生產的廠家、日期、批號、規定的使用壽命和有無缺陷,不符合規定的液壓軟管堅決不能使用。使用時,要經常檢查液壓軟管是否有磨損、腐蝕現象;使用過程中橡膠軟管一經發現嚴重龜裂、變硬或鼓泡等現象,就應立即更換新的液壓軟管。

(2)違規裝配引起的故障。

1)原因。軟管安裝時,若彎曲半徑不符合要求或軟管扭曲等,皆會引起軟管破損而漏油。當液壓軟管安裝不符合要求時,軟管受到輕微扭轉就有可能使其強度降低和松脫接頭,在軟管的接頭處易出現鼓泡現象。當軟管在安裝或使用過程中受到過分的扭曲時,軟管在高壓的作用下易損壞。軟管受扭轉后,加強層結構改變,編織鋼絲間的間隙增加,降低了軟管的耐壓強度,在高壓作用下軟管易破裂。

在安裝軟管時,如果軟管受到過分的拉伸變形,各層分離,降低了耐壓強度。軟管在高壓作用下會發生長度方向的收縮或伸長,一般伸縮量為常態下的-4%~+2%。若軟管在安裝時選得太短,工作時就受到很大的拉伸作用,嚴重時出現破裂或松脫等故障;另外,軟管的跨度太大,則軟管自重和油液重量也會給軟管一個較大的拉伸力,嚴重時也會發生上述故障。

在低溫條件下,液壓軟管的彎曲或修配不符合要求,會使液壓軟管的外表面上出現裂紋。軟管外表出現裂紋的現象一般在嚴寒的冬季出現較為常見,特別在嚴寒的冬季或低溫狀態下液壓軟管彎曲時。在使用過程中,如果一旦發現軟管外表有裂紋,就要及時觀察軟管內膠是否出現裂紋,如果該處也出現裂紋要立即更換軟管。

2)措施。在安裝液壓軟管時應注意以下幾點。

①軟管安裝時應避免處于拉緊狀態,即使軟管兩端沒有相對運動的地方,也要保持軟管松弛,張緊的軟管在壓力作用下會膨脹,強度降低。軟管直線安裝時要有30%左右的長度余量,以適應油溫、受拉和振動的需要。

②安裝過程中不要扭曲軟管。軟管受到輕微扭轉就有可能使其強度降低和松脫接頭,裝配時應將接頭擰緊在軟管上,而不是將軟管擰緊在接頭上。安裝軟管擰緊螺紋時,注意不要扭曲軟管,可在軟管上畫一條彩線觀察。

③軟管彎曲處,彎曲半徑要大于9倍軟管外徑,彎曲處到管接頭的距離至少等于6倍軟管外徑。

④橡膠軟管最好不要在高溫有腐蝕氣體的環境中使用。

⑤如系統軟管較多,應分別安裝管夾加以固定或者用橡膠板隔開。

⑥在使用或保管軟管過程中,不要使軟管承受扭轉力矩,安裝軟管時盡量使兩接頭的軸線處于運動平面上,以免軟管在運動中受扭。

⑦軟管接頭常有可拆式、扣壓式兩種。可拆式管接頭在外套和接頭芯上做成六角形,便于經常拆裝軟管;扣壓式管接頭由接頭外套和接頭芯組成,裝配時須剝離外膠層,然后在專門設備上扣壓,使軟管得到一定的壓縮量。

⑧為了避免液壓軟管出現裂紋,要求在寒冷環境中不要隨意搬動軟管或拆修液壓系統,必要時應在室內進行。如果需長期在較寒冷環境中工作,應換用耐寒軟管。

(3)由于液壓系統受高溫的影響引起的故障。

1)原因。當環境溫度過高時、當風扇裝反或液壓馬達旋向不對時、當液壓油牌號選用不當或油質差時、當散熱器散熱性能不良時、當泵及液壓系統壓力閥調節不當時,都會造成油溫過高,同時也會引起液壓軟管過熱,會使液壓軟管中加入的增塑劑溢出,降低液壓軟管柔韌性。另外過熱的油液通過系統中的缸、閥或其他元件時,如果產生較大的壓降會使油液發生分解,導致軟管內膠層氧化而變硬。對于橡膠管路如果長期受高溫的影響,則會導致橡膠管路從高溫、高壓、彎曲、扭曲嚴重的地方發生老化、變硬和龜裂,最后油管爆破而漏油。

2)措施。當橡膠管路由于高溫影響導致疲勞破壞或老化時,首先要認真檢查液壓系統工作溫度是否正常,排除一切引起油溫過高和使油液分解的因素后更換軟管。軟管布置要盡量避免熱源,要遠離發動機排氣管。必要時可采用套管或保護屏等裝置,以免軟管受熱變質。為了保證液壓軟管的安全工作,延長其使用壽命,對處于高溫區的橡膠管應做好隔熱降溫,如包扎隔熱層、引入散熱空氣等都是有效措施。

(4)由污染引起的故障。

1)原因。當液壓油受到污染時,液壓油的相容性變差,使軟管內膠材質與液壓系統用油不相容,軟管受到化學作用而變質,導致軟管內膠層嚴重變質,軟管內膠層出現明顯發脹。若發生此現象,應檢查油箱,因有可能在回油口處發現碎橡膠片。當液壓油受到污染時,還會使油管受到磨損和腐蝕,加速管路的破裂而漏油,而且這種損壞不易被發現,危害更加嚴重。

此外,管路的外表面經常會沾上水分、油泥和塵土,容易使導管外表面產生腐蝕,加速其外表面老化。由于老化變質,外層不斷氧化使其表面覆蓋上一層臭氧,隨著時間延長而加厚,軟管在使用中只要受到輕微彎曲,就會產生微小裂紋,使其使用壽命降低。遇到這種情況,就應立即更換軟管。

2)措施。在日常維護工作中,不得隨意踩踏、拉壓液壓軟管,更不允許用金屬器具或尖銳器具敲碰液壓軟管,以防出現機械損傷;對露天停放的液壓機械或液壓設備應加蓋蒙布,做好防塵、防雨雪工作,雨雪過后應及時進行除水、晾曬和除銹;要經常擦去管路表面的油污和塵土,防止液壓軟管腐蝕;添加油液和拆裝部件時,要嚴把污染關口,防止將雜物、水分帶入系統中。此外,一定要防止把有害的溶劑和液體酒在液壓軟管上。

(5)其他原因引起的故障。液壓軟管外膠層比較容易出現裂紋、鼓泡、滲油、外膠層嚴重變質等不良現象,平時要注意檢查和維護,以延長液壓軟管的使用壽命,同時保證液壓軟管在良好的狀態下工作。液壓軟管內膠層還會出現膠層變堅硬、裂紋、嚴重變質、明顯發脹等不良現象,由于這些現象出現在液壓軟管的內膠層,隱蔽性較好,一般不容易發現,所以平時要注意認真檢查和維護。有時液壓軟管加強層也會出現各種不同的故障現象。有時軟管破裂,剝去外膠層檢查,發現破口附近編織鋼絲生銹,這主要是由于該層受潮濕或腐蝕性物質的作用所致,削弱了軟管強度,導致高壓時破裂。有時軟管破裂后,剝去外膠層未發現加強層生銹,但加強層長度方向出現不規則斷絲,其主要原因是軟管受到高頻沖擊力的作用。

對于以上情況要根據具體原因采取相應措施。

2.擴口管接頭的漏油

擴口管接頭及其管路漏油以擴口處的質量狀況最普遍,另外也有安裝方面的原因。

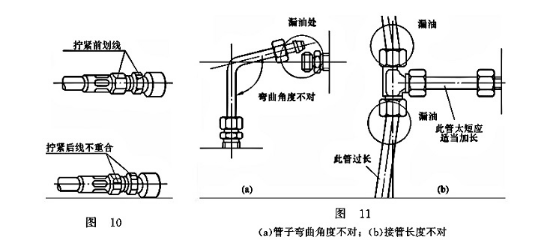

(1)擰緊力過大或過松造成泄漏;使用擴口管接頭要注意擴口處的質量,不要出現擴口太淺、擴口破裂現象,擴口端面至少要與管套端面平齊,以免在緊固螺母時將管壁擠薄,引起破裂甚至在拉力作用下使管子脫落引起漏油和噴油現象。另外在擰緊管接頭螺母時,緊固力矩要適度。可采用畫線法擰緊,即先用手將螺母擰到底,在螺母和接頭體間劃一條線,然后用一只扳手扳住接頭體,再用另一扳手扳螺母,只需再擰1/4~1/3圈即可,如圖10所示。

(2)由于管子的彎曲角度不對[見圖11(a)],以及接管長度不對[見圖11(b)],管接頭擴口處很難密合,造成泄漏,其泄漏部位如圖所示。為保證不漏,應使彎曲角度正確和控制接管長度適度(不能過長或過短)。

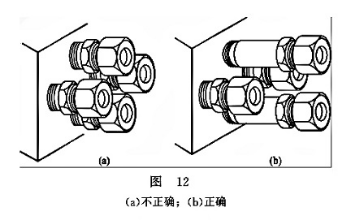

(3)接頭位置靠得太近,不能擰緊,有干涉。在若干個接頭靠近在一起時,若采用圖12(a)所示的排列,接頭之間困靠得太近,扳手因活動空間不夠而不能擰緊,造成漏油。解決辦法是拉開管接頭之間的距離,不行的話可按圖12(b)中的方法解決,可方便擰緊,便于維修。

(3)接頭位置靠得太近,不能擰緊,有干涉。在若干個接頭靠近在一起時,若采用圖12(a)所示的排列,接頭之間困靠得太近,扳手因活動空間不夠而不能擰緊,造成漏油。解決辦法是拉開管接頭之間的距離,不行的話可按圖12(b)中的方法解決,可方便擰緊,便于維修。

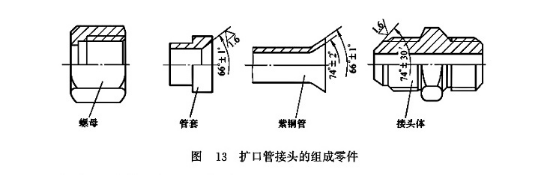

(4)擴口管接頭的加工質量不好,引起泄漏。擴口管接頭有A型和B型兩種形式。圖13所示為A型,當管套接頭體紫銅管互相配合的錐面與圖中的角度值不對時,密封性能不良,特別是在錐面尺寸和表面粗糙度太差,錐面上拉有溝槽時,會產生漏油。另外當螺母與接頭體的螺紋有效尺寸不夠(螺母有效長度要短于接頭體),不能將管套和紫銅管錐面壓在接頭體錐面上時,也會產生漏油。

3.焊接管及焊接管接頭引起的漏油

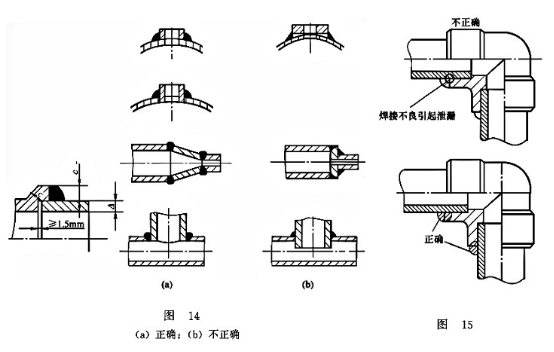

管接頭、鋼管及銅管等硬性管需要焊接連接時,如果焊接不良,焊接處出現氣孔、裂紋和夾渣等焊接缺陷,會引起焊接處漏油;另外,雖然焊接較好,但焊接處的形狀處理不當,用一段時間后也會產生焊接處的松脫,造成漏油,如圖14和圖15所示。

當出現上述情況時,可磨掉焊縫,重新焊接。焊后在焊接處需進行應力消除工作,即用焊槍將焊接區域加熱,直到出現暗紅色后,再在空氣中自然冷卻。為避免高應力,剛性大的管子和接頭在管接頭接上管子時要對準,點焊幾處后取下再進行焊接,切忌用管夾、螺栓或螺紋等強行拉直。以免使管子破裂和管接頭產生歪斜而導致漏油。如果焊接部位難以將接頭和管子對準,則應考慮是否采用能承受相應壓力的軟管及接頭進行過渡。

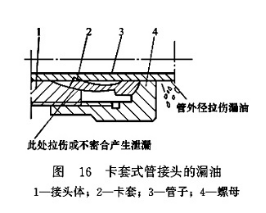

4.卡套武管接頭的漏油

卡套式管接頭適用于油、氣管路系統,壓力范圍有兩級:中壓級(E)16MPa,高壓級(G)32MPa。它靠卡套兩端尖刃變形嵌入管子實現密封。卡套式管接頭漏油的主要原因和排除方法如下。

(1)卡套式管接頭要求配用冷拔管,當冷拔管與卡套2相配部位不密合,拉傷有軸向溝槽(管外經與卡套內經)時,會產生泄漏,如圖16所示。此時可將拉傷的冷拔管鋸掉一段或更換合格的卡套重新裝配。

(1)卡套式管接頭要求配用冷拔管,當冷拔管與卡套2相配部位不密合,拉傷有軸向溝槽(管外經與卡套內經)時,會產生泄漏,如圖16所示。此時可將拉傷的冷拔管鋸掉一段或更換合格的卡套重新裝配。

(2)卡套與接頭體24°內錐面不密合,相接觸面拉有軸向溝槽時,容易產生泄漏。應使之密臺,必要時更換卡套。

5.管路的振動和噪聲

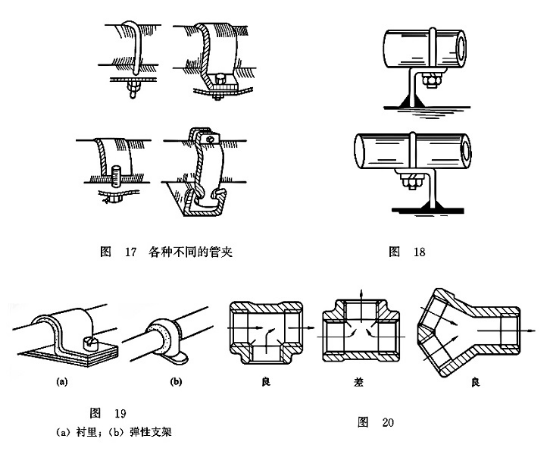

液壓管路往往有時產生激烈振動,特別是若干條管路排在一起時。振動會產生噪聲、漏油和管接頭的損壞。產生原因如下。

(1)油泵、電機等振源的振動頻率與配管的振動頻率合拍,產生共振,為防止振動共振,二者的振動頻率之比要在1/3~3的范圍之外。

(2)管內油柱的振動。可通過改變管路長度來改變油柱的固有振動頻率,在管路中串聯阻尼(節流器)來防止和減輕振動。

(3)管壁振動。盡量避免有狹窄處和急劇轉彎處,盡可能不用彎頭,需要用彎頭時,彎曲半徑應盡量大。

(4)采用管夾和彈性支架等防止振動,如圖17~圖19所示。

(5)油液匯流處的接頭要考慮,否則會因渦流氣蝕產生振動和噪聲,如圖20所示。

(6)管內進入空氣,造成振動和噪聲。

(7)遠程控制油路過長(>1m),管內可能有氣泡存在,這樣管內壓縮油液會產生振動,并且和溢流閥導閥彈簧產生共振,導致噪聲。因此在系統遙控管長度>1m時,要在遠程控制口附近加設節流元件(阻尼)解決。

(8)在配管不當或固定不牢靠的情況下,如兩泵出口很近處用一個三通接頭聯結溢流總排管,這樣管路會產生渦流,從而引起管路噪聲。油泵排油口附近一般具有旋渦,這種方向急劇改變的旋渦和另外具有旋渦的液流合流后就會產生局部真空,引起空穴現象,產生振動和噪聲。解決的辦法是在泵出口以及閥出口等壓力急劇變動的地方合流配管,不能靠得太近,而應適當拉長距離,以避免上述噪聲。

(9)雙泵雙溢流閥的液壓系統也易產生兩溢流閥的共振和噪聲,解決辦法是共用一個溢流閥或兩閥調成不同壓力(約差1MPa)。

(9)雙泵雙溢流閥的液壓系統也易產生兩溢流閥的共振和噪聲,解決辦法是共用一個溢流閥或兩閥調成不同壓力(約差1MPa)。

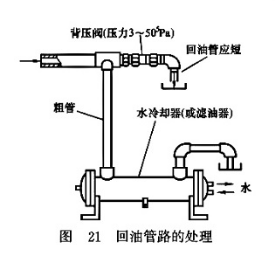

(10)回油管的振動沖擊。當回油管不暢通,背壓大或因安裝在回油管油中的過濾器、冷卻器堵塞時,會產生振動沖擊。所以回油管應盡可能短而粗,當在回油管上裝有過濾器或水冷卻器時,為避免回油不暢,可另辟一支路,裝上背壓閥或溢流閥,在過濾器或水冷卻器堵塞時,回油可通過背壓閥短路至油箱,防止振動沖擊,如圖21所示。