船舶設備液壓故障診斷與維修_兩例故障事例的分析

液壓傳動技術已廣泛應用于現代船舶,特別是遠洋船舶。如閥門的開關,艙口蓋、水密門的啟閉,液壓舵機,液壓起貨機,起錨機以及自動系纜裝置等。

船舶液壓設備經常出現的故障有:動作故障(如啟動不正常、執行元件速度過慢或不能動作、有負載時執行元件速度顯著降低等);壓力故障(如壓力達不到規定的要求、壓力不穩定或調節失靈、壓力波動過大等);噪聲和振動;油溫過高;油液污染等。

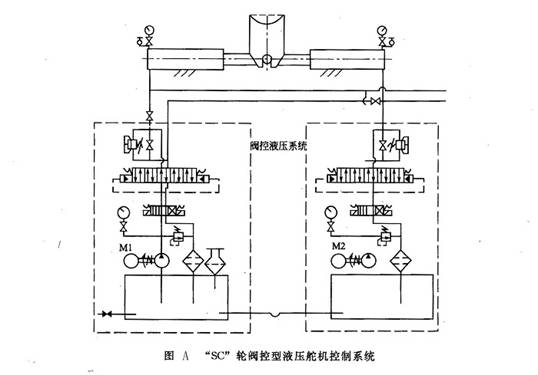

①液壓舵機單邊滿舵無法回舵 “SC”輪舵機為液壓閥控型、雙撞桿式舵機,A為該舵機的液壓控制原理圖。該輪途經某海域時,值班駕駛員發現正常航行的船舶突然快速地偏離設定航線,船頭朝右舷方向偏轉,舵角指示器指示角度不斷地增加,最后停止在滿舵位置,整條船出現嚴重的右傾,GPS航線偏離報警器報警。出現這一情況后,值班駕駛員馬上切換到另一臺備用舵機并緊急停車,同時將有關情況報告船長及機艙,在確認備用舵機能正常使用、舵機系統運行正常時,啟動主機修正航向。慶幸的是,由于當時西周過往船舶較少并未造成嚴重的后果。針對這一故障,機艙人員馬上對有問題的舵機進行檢修及原因分析,發現由電磁線圈控制的換向導閥右側復位回中彈簧碎性斷痕,致使碎金屬屑進控換向閥導致閥芯與閥座磨損卡死無法復位回中,引起單邊滿舵而出現上述的緊急情況。那么,引起復位彈簧斷裂的原因是什么呢?通過機艙人員的查找與認真的分析,發現舵機系統存在如下問題才導致上述故障的發生:

a. 液壓油長期使用,未按說明書的要求進行換新,導致油液變臟變質;

b.本航次電機員對自動舵進行保養并調整相關參數時,由于不正確的調整使得自動舵的航向偏離自動修正,不靈敏區變小,引起舵機換向閥在單位時間內動作次數過多,造成換向閥復位彈簧疲勞斷裂;

c.回油箱液壓油散熱不良引起油溫過高,造成運動元件相互磨損嚴重,也易造成液壓油變質。

②錨機液壓馬達動作速度過慢且無力 “SR”輪船用錨機為三菱公司制造的液壓錨機,該類型的錨機采用手動三位四通閥作為換向控制閥,用于改變錨機運行方向;采用變量泵用于控制進入液壓馬達的流量以控制錨機的運行速度。

該輪在某錨地起錨開航時,水手長發現錨機的起錨速度慢且無力,液壓泵發出的噪聲較大。輪機長得知情況后,指派三管輪查找故障并進行檢修。根據水手長所述現象,三管輪認為是液壓泵前精濾器堵塞造成流量過小,使得錨機液壓馬達轉速低引起起錨速度慢,于是對精濾器進行清洗,清洗完畢后在進行系統驅氣作業時,只將換向操作手柄置于中位位置,啟動液壓泵進行驅氣后就交付使用。

船航行至長江口北槽錨地拋錨,在錨鏈收緊時,液壓馬達速度慢且無力,隨著運行時間的加長,這種現象越來越嚴重,最后無法收緊錨鏈。是什么原因引起此現象呢?在隨后的檢修中,維修人員發現液壓油中泡沫非常多,油液發臭變黑。通過進一步的分析才知道本次故障的原因:其一,三管輪只將換向操作手柄放置在中位位置進行系統驅氣操作導致系統空氣排得不徹底,液壓油與空氣混合使得液壓泵進口真空度過小,導致其流量不足且壓力過低,隨著使用時間的加長液壓油與空氣混合加劇,造成液壓泵吸排困難,流量、壓力變得越來越小;其二,液壓油長期使用而未按說明書的要求更換也是導致本次故障的原因之一。針對這一情況,機艙人員首先換新整個系統的液壓油,徹底清洗系統避免新舊油混合,然后進行系統的驅氣作業,先將操作手柄置于中位位置放氣,然后在液壓馬達低負荷的情況下進行正轉及反轉反復操作運行,從液壓泵及液壓馬達放氣開始,直至系統中沒有空氣為止。經過這樣的檢修處理后,整個系統完全達到正常使用的標準。

③兩個故障的共同特點從上述兩個故障可以總結出如下一些共同的特點。

a.機艙人員對液壓設備及系統維護保養不到位,未能按說明書規定的要求進行相應的維護保養。

b.維護保養人員素質較低,操作管理過程中責任心不強,出現故障時分析解決故障的能力較差,這些原因是造成液壓設備故障的根源。下面基于上述的分析,從船舶液壓設備的維護管理方面淺析減少船舶液壓設備故障的措施。