起重運輸設備_汽車起重機支腿收放液壓支路故障

(1)工作原理與故障現象

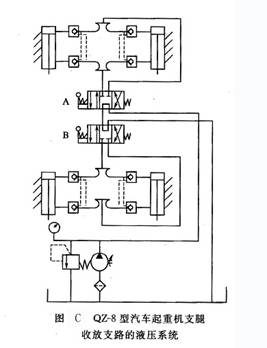

圖C為Q2-8型汽車起重機支腿收放支路的液壓系統圖。由于汽車輪胎支承力有限,且為彈性體,故在起重作業前必須將前、后支腿放下,使汽車輪胎架空,用支腿承重,以保證作業安全;在汽車行駛時又必須將支腿收起。

圖C為Q2-8型汽車起重機支腿收放支路的液壓系統圖。由于汽車輪胎支承力有限,且為彈性體,故在起重作業前必須將前、后支腿放下,使汽車輪胎架空,用支腿承重,以保證作業安全;在汽車行駛時又必須將支腿收起。

當手動換向閥A在左位工作時,液壓泵輸出的壓力油經閥A和液控單向閥進入前支腿液壓缸的無桿腔,推動活塞下行,使前支腿放下;當閥A在右位工作時,壓力油經閥A和液控單向閥進入前支腿液壓缸的有桿腔,推動活塞上行,使前支腿收起。為了確保支腿停放在任意位置時能可靠地鎖住,在油路中設置了由液控單向閥組成的雙面液壓鎖。當閥A處于中位時,液壓泵卸載。

手動換向閥B用來控制后支腿液壓缸的收放動作,其工作原理與前支腿液壓缸相同。

系統在工作過程中,雖然放下了前、后支腿,但不能托起車身,使輪胎架空。

(2)推理分析

從故障的癥狀到找出故障發生的真實原因,可按3個步驟進行;①從故障的癥狀,推理出故障的本質原因;②從故障的本質原因,推理出可能導致故障的常見原因;③從常見原因,推理出故障的真實原因。

液壓缸不動作的故障,其本質原因是缸內油液壓力不足或運動阻力太大,以致液壓缸不能推動負載運動。液壓缸、溢流閥、換向閥、管路系統和液壓泵都可能出現故障,造成壓力不足;而某一方面的故障,又有可能是由于不同原因引起的。液壓缸嚴重漏油、負載過大或摩擦阻力太大、進油口被堵塞都會造成壓力不足;溢流閥調整壓力太低、主(導)閥彈簧失效或太軟、導閥與閥座密封不良、主閥芯阻尼孔堵塞等原因也會造成壓力不足;換向閥不能換向、油箱油量不足、油路堵塞等原因,仍然可使壓力不足;液壓泵是動力元件,泵的流量不足或容積效率過低,同樣會造成壓力不足,以至于推不動負載。液壓泵轉速不夠、泵內混入空氣、排量過小或吸油口漏氣都會使泵的流量不足,泵的密封失效、泵內摩擦副嚴重磨損都會使容積效率過低。在對上述故障的發生規律有了一定的認識之后,就可繪制故障分析方框圖,其目的是將現場故障分析及排除的過程按合理的方式和步驟確定下來,以便尋求最佳途徑,用推理方法從可能的常見故障原因中找出一個或幾個故障的真實原因。汽車起重機支腿收放液壓系統故障分析方框圖如圖D所示。由故障的本質原因逐級推理出故障的常見原因,有賴于理論知識的學習和工作經驗的積累。

N%252%5BKYKR8L.png)

(3)現場檢測

進行現場檢測的方法有以下幾種。

①儀表分析法。液壓系統發生故障,液壓裝置的性能必然發生變化,這一變化將通過特征參量表征出來。特征參量有壓力、流量、溫度、執行機構的運動速度、噪聲、油液狀態(污染程度、黏度等)及泄漏等,其中以壓力這一參量最為重要,它對液壓裝置狀態的變異十分敏感。用壓力表測試系統有關部位的壓力來判斷其狀態,是最為普遍的故障檢測手段。測量不同參量時,應根據現場條件和控制精度的要求,選擇不同的測試儀表。

②部分停止法,即暫時停止液壓系統某部分的工作,觀察對故障癥狀的影響。

③試探反證法,即試探性地改變液壓系統中部分工作條件,觀察對故障癥狀的影響。如液壓缸不動作時,除去液壓缸的外負載,察看液壓缸能否正常動作,便可反證是否由于負載過大造成液壓缸不動作。

④比較法,即用標準的或合格的元件代替系統中相同的元件,通過工作狀況的對比,來判斷被更換的元件是否失效。

(4)診斷路線

①根據由簡到繁、由易到難的原則,首先檢查油箱的油量、液壓缸的外泄漏、過濾器和管路是否堵塞。經過檢查,可知油箱油量充足,液壓缸無外泄漏,過濾器和管路無堵塞。

②檢查液壓缸故障。由于支腿液壓缸可以放下著地和收起,說明換向閥可換向,液壓缸沒有被卡住。采用“試探反證法”,將支腿液壓缸放下但不著地,靜止一段時間,液壓缸的活塞仍然停止在原位,說明液壓缸無內泄漏,液壓缸無故障。

③檢查溢流閥故障。首先檢查是否調整壓力太低。采用“儀表分析法”,將溢流閥全打開,啟動液壓泵,使換向閥A工作在左位,逐漸旋緊溢流閥的調壓手輪,觀察壓力表的變化:無論怎樣旋緊調壓手輪,壓力表指示的最大壓力僅為6MPa,無法達到泵的工作壓力(21MPa),說明壓力上不去。溢流閥壓力調不高,可能是溢流閥故障,也可能是其他原因。為了避免誤將合格的溢流閥解體檢查,采用“比較法”,即將溢流閥卸下,換上同型號的備用溢流閥,重復上述檢查過程,發現最大調整壓力仍然只有6MPa。由此可見,溢流閥無故障。

④檢查液壓泵的故障。排除上述可能的故障原因之后,已可斷定故障的真實原因在液壓泵。卸下液壓泵,解體進行檢查,看到缸體與配油盤、柱塞與缸體均有不同程度的磨損。磨損造成液壓泵嚴重內泄漏,使液壓系統的壓力上不去,導致支腿液壓缸不能托起車身。換一個相同型號的液壓泵,故障便得以排除。